- 技术文章

储罐氮封装置压力设定值的具体确定步骤

2025-11-13 13:51:56 来源:SH

储罐氮封装置压力设定值的具体确定步骤

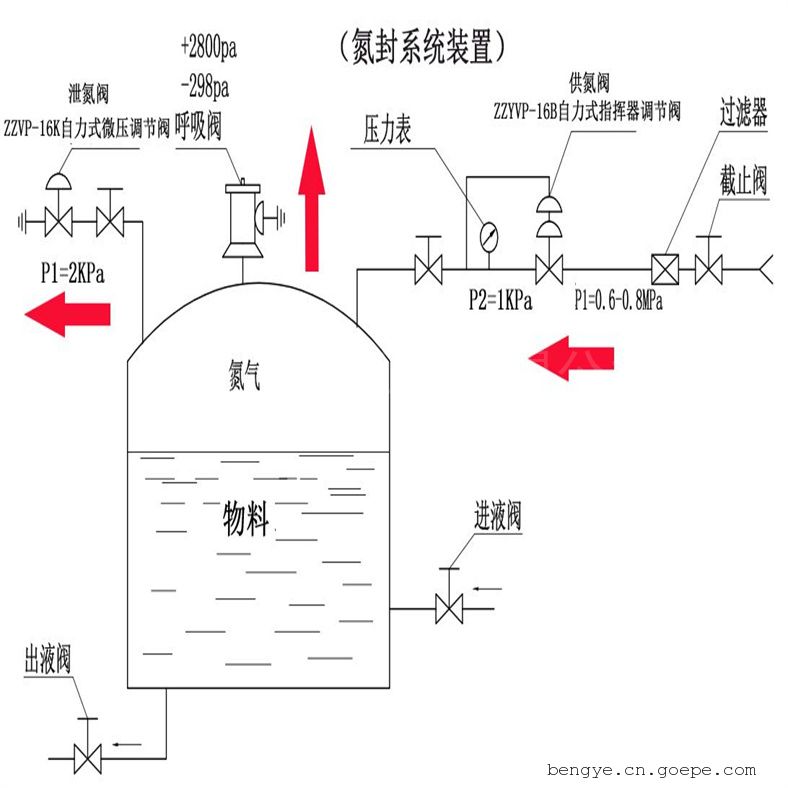

氮封系统的压力设定值是确保储罐安全运行、介质稳定储存的核心参数,需平衡 “防止空气进入”、“避免介质过量挥发”、“系统能耗” 三大目标。其设定需结合储罐类型、介质特性、操作工况及相关规范,具体确定方法如下:自力式氮封阀装置调节阀,供氮阀,泄氮阀,以阀后压力为动力源,引入阀后压力到指挥器膜片上以控制指挥器阀芯位置,改变流经指挥器阀芯的介质压力和流量,使阀门后端压力保持恒定的调节阀。进口自力式氮封阀压力设定在指挥器上的弹簧上实现,拧紧压缩弹簧阀后压力变大,反之则变小,操作简单因而存在方便、便捷、比一般的直接取压自力式压力调节阀精度要高;一般用于储罐氮封系统;调节和稳定储罐的氮气压力,控制精度极其灵敏,控制精度阀后能达到0.0001MPa (100pa,0.1kp)运行过程中压力可以连续调节,特别适合是控制微压场合的工况。 氮封阀无需外加能源,利用被调介质自身能量为动力源,自动控制阀门介质流量,使阀后压力保持恒定的压力稳定装置。现已广泛用于连续送气的天然气采输,城市煤气以及冶金、石油、化工等工业生产部门。该阀控制精度高,比一般直接操作型调压阀高一倍左右。减压比大,反应灵敏,极小的压力或极小的压力变化都可以感知出来,对同一台阀而言,调节范围比普通自力式调节阀广,压力设定在指挥器上实现,因而方便、快捷、省力省时可在运行状态下连续设定。

自力式氮封阀工作原理

供氮装置将设在罐顶的取压点的介质经导压管引入检测机构(7),介质在检测元件上产生一个作用力与与弹簧(8)、预紧力相平衡。当罐内压力降低至低于供氮装置压力设定点时,平衡破

坏,使指挥器阀芯(6),打开,使阀前气体经减压阀(5),节流阀(4)、进入主阀执行机构(3)上、下膜室,打开主阀阀芯(2),向罐内充注氮气;当罐内压力升至供氮装置压力设定点,由于预设弹簧力,关闭指挥器阀芯(6)、由于主阀执行机构中的弹簧作用,关闭主阀,停止供氮。 泄氮装置该装置采用内反馈结构,介质直接经阀盖进入检测机构(2),介质在检测元件上产生一个作用力与预设弹簧(3)预紧力相平衡。当罐内压力升高于泄氮装置压力设定点时,平衡被破坏,使阀芯(1)上移,打开阀门,向外界泄放氮气;当罐内压力降至泄氮装置压力设定点,由于预设弹簧力作用,关闭阀门。一、储罐氮封装置压力设定值的具体确定步骤压力设定的核心原则:

当储罐出液阀开启,用户放料时,液面下降,气相部分容积增大,罐内氮气压力降低,供氮阀开启,向储罐注入氮气,罐内氮气压力上升,当罐内压力上升至供氮阀压力设定值时,供氮阀自动关闭。

当储罐进液阀开启,向罐内添加物料时,液面上升,气相部分容积减小,压力升高,当高于泄氮阀压力设定值时,泄氮阀打开,向外界释放氮气,罐内氮气压力下降,降至泄氮阀压力设定值时,泄氮阀自动关闭。

氮封阀的选用说明

氮封阀一般供氮压力在300-800KPa左右,氮封设定压力1KPa,泄氮压力3KPa,呼吸阀呼气压力5KPa,吸气-0.8kpa;(注:供氮阀入口氮气压力必须≥300KPa;当低于300KPa时,供氮阀不起作用;当供氮阀入口压力为零时,供氮阀处于开启状态。供氮阀入口氮气压力必须≤1MPa,当氮气压力≥1MPa时,请在供氮阀前加装ZZY型自力式减压阀进行减压。

罐顶呼吸阀仅起安全作用,是在主阀失灵,导致罐内压力过高或过低时,起到安全作用,在正常情况下不工作;

泄氮阀安装在罐顶,口径一般与进液阀口径一致;

一般供氮阀选用ZZDG型,泄氮阀选用ZZDX型,呼吸阀采用ZZFX防爆阻火呼吸阀。

氮封系统的压力设定以“微正压”为基础(通常表压范围200Pa -500Pa,特殊工况可放宽至 100 Pa -1000Pa),需满足:· 下限要求:压力≥介质的饱和蒸气压(或呼吸阀正压设定值),防止空气 / 湿气进入罐内,避免介质氧化、污染或形成爆炸性混合物。

· 上限要求:压力≤储罐的设计允许正压(通常常压储罐≤1.5kPa),防止储罐超压变形,同时减少氮气消耗和介质挥发损失。

二、储罐氮封装置压力设定值的具体确定步骤关键影响因素与设定依据:

1. 介质特性

· 挥发性与毒性:

高挥发性介质(如汽油、甲醇):需较低的正压(200-300Pa),避免压力过高导致介质通过呼吸阀 / 紧急泄放阀泄漏,增加损耗和安全风险。

低挥发性或毒性介质(如原油、苯酚):可适当提高压力(300-500Pa),强化密封效果,防止空气进入引发变质。

· 饱和蒸气压:

氮封压力需 ≥介质在操作温度下的饱和蒸气压(至少高 50-100Pa),否则空气会因罐内压力低于蒸气压而渗入(尤其低温时)。

示例:若某介质 20℃时饱和蒸气压为 150Pa,氮封设定压力需≥200Pa(150+50)。

2. 储罐结构与设计参数

· 储罐设计压力:常压储罐的*大允许正压通常为 1.5kPa(GB 50341《立式圆筒形钢制焊接油罐设计规范》),氮封压力需远低于此值(一般不超过 50%),预留安全余量。

· 呼吸阀/紧急泄放阀设定值:氮封压力需: 低于呼吸阀正压设定值(通常低 100-200Pa),避免正常操作时呼吸阀开启导致氮气浪费或介质泄漏。

示例:若呼吸阀正压设定为 600Pa,氮封压力宜设为 400 Pa -500Pa。

3. 操作工况

· 进出料频率与速率:

频繁出料或大流量出料时,罐内压力波动大,需设定稍高压力(如 400-500Pa),减少压力骤降导致的空气吸入。

长期静置的储罐,可设较低压力(200-300Pa),降低氮气消耗。

· 环境温度变化:昼夜温差大的地区,需考虑温度升高导致的罐内压力上升(气体膨胀),设定值需预留膨胀空间,避免超压泄放。

经验值:温差每 10℃,罐内压力约上升 30-50Pa,设定时需扣除该部分潜在升压。

4. 安全与环保要求

· 防爆需求:对于易燃易爆介质(如溶剂油),氮封压力需确保罐内氧含量≤8%(体积分数),通过压力抑制空气渗入,此时压力需根据介质爆炸极限计算(通常需更高压力,如 400-600Pa)。

· 环保合规:挥发性有机物(VOCs)排放控制严格的场景,需提高氮封压力(如 300-500Pa),减少介质通过密封面的无组织排放。

三、储罐氮封装置压力设定值的具体确定步骤压力设定值的具体确定步骤:

1. 收集基础参数:

介质饱和蒸气压(操作温度下,可查手册或实验测定);

储罐设计允许正压(查设计文件);

呼吸阀 / 紧急泄放阀的正压设定值(通常由储罐安全泄放计算确定);

介质爆炸极限、毒性等级及环保排放标准。

2. 计算理论范围:

下限值:Pmin=介质饱和蒸气压+(50100)Pa(确保优于介质自身密封能力);

上限值:Pmax=min[呼吸阀正压设定值(100200Pa), 0.5×储罐设计正压]。

3. 结合工况修正:

若进出料频繁,取下限值与上限值的中高值(如上限值的 80%);

若环境温差大,取中低值(如下限值的 1.2 倍);

若介质易燃易爆,优先满足氧含量控制,可适当接近上限值。

4. 验证与调整:

试运行时监测压力波动(正常操作应稳定在设定值 ±50Pa 内);

若频繁触发呼吸阀泄放,需降低设定值;若氧含量超标,需提高设定值。

四、储罐氮封装置压力设定值的具体确定步骤典型介质的压力设定参考:

自力式氮封阀技术参数和性能

公称通径 DN25、32、40、50、65、80、100mm 公称压力 PN1.0M Pa JB/T79.1-94、79.2-94等 法兰标准 阀体材料 铸铁(HT200)、铸钢(ZG230-450)、铸不锈钢(ZG 1Cr18Ni9Ti、ZG1Cr18Ni12Mo2Ti) 阀芯材料 硬密封 不锈钢(1Cr18Ni9Ti、1Cr18Ni12Mo2Ti) 不锈钢镶嵌橡胶圈 软密封 阀杆材料 不锈钢(1Cr18Ni9Ti、1Cr18Ni12Mo2Ti) 流量特性 - 使用温度

自力式氮封阀阀体

自力式氮封阀执行器压力设定范围(KPa) 0.4~0.5 5~10 9~14 13~19 18~24 22~28 27~33

36~44 42~51 49~58 56~66膜盖材料 A3、A4钢板涂四氟乙烯 膜片材料 丁晴橡胶、乙炳橡胶、氟橡胶、耐油橡胶

自力式供氮装置

自力式氮封阀性能设定值偏差±5% 允许泄露量 允许泄露量 标准型 IV级(符合GB/T4312-92标准) 严密型 VI级(符合GB/T4312-92标准)

额定流量系数、额定行程、性能公称通径DN 25 32 40 50 65 80 100 阀座通径Dn 5 6 7 8 10 12 15 20 25 32 40 50 65 120 100 流量系数Kv 0.2 0.32 0.5 0.8 1.8 2.8 4.4 6.9 11 20 30 48 75 120 190 额定行程L 8 10 14 20 25

自力式泄氮装置公称通径DN 20 25 32 40 50 65 80 100 阀座通径Dn 20 25 32 40 50 65 80 100 流量系数Kv 6.9 11 20 30 48 75 120 190 额定行程L 8 10 14 20 25

五、储罐氮封装置压力设定值的具体确定步骤规范依据:国内:《石油化工储运系统罐区设计规范》(SH/T 3007-2014)规定,氮封系统的设定压力应高于介质操作温度下的饱和蒸气压,且低于呼吸阀正压设定值,通常取 200-500Pa。

国际:API 2000《常压和低压储罐的通气》建议,氮封压力需确保罐内气体空间氧含量≤5%(针对易燃介质),并与呼吸阀设定值协调。

通过以上方法,可确定既能保障储罐安全、介质稳定,又能控制能耗的氮封压力设定值,实际应用中需结合现场调试优化。自力式氮封阀的工作原理主要依赖于其内部的压力感应元件。这些敏感元件,如膜片或波纹管,能够实时监测储罐内的压力变化。当罐内压力低于预设的安全范围时,阀门会自动开启,补充适量的氮气以维持微正压状态。而当压力超过设定上限时,阀门则会自动关闭或通过泄压阀释放多余压力,确保储罐的安全运行。

02储罐氮封装置压力设定值的具体确定步骤安装与操作

▍ 安装步骤

首先,将自力式氮封阀垂直安装在储罐顶部的氮气管线上,并确保阀体箭头的方向与氮气的流向保持一致。同时,应避免将其置于振动、高温或腐蚀性环境中。接下来,进行管路连接,将进口端与氮气源相连,并确保经过过滤和减压,以保证气源的清洁和干燥。出口端则应连接至储罐的气相空间。*后,可根据需要选择安装辅助仪表,例如在阀前安装压力表以便观察氮气压力,或者并联安装呼吸阀或泄压阀以实现超压保护。

▍ 操作与调试

初始检查

首先,要确认管路连接处无泄漏现象,并确保阀门处于关闭状态,为接下来的调试做好准备。

检查氮气源压力

接下来,需要检查氮气源的压力是否高于设定值,通常要求高出0.1~0.2MPa,以保证阀门的正常运行。

设定压力

通过旋动调节螺钉(或手轮),调整弹簧预紧力至所需的设定压力。具体操作时,可以参考阀门铭牌或说明书中的指导。

缓慢开启氮气源

在完成设定压力后,应缓慢开启氮气源,并密切观察压力表的变化。阀门应在设定的压力点自动启闭,这是验证设定是否成功的重要步骤。

测试运行

*后,通过模拟压力变化的情况,如微开罐顶放空阀,来验证阀门是否能够及时、准确地响应压力变化。

03储罐氮封装置压力设定值的具体确定步骤维护与故障处理

▍ 定期维护

每月,应检查阀门的动作是否保持灵活,并清除膜片或波纹管上的杂质,以确保其正常工作。此外,每半年还需校验设定的压力值,并仔细检查密封件是否出现老化迹象。

▍ 常见故障及处理措施

若阀门出现不动作的情况,应首先检查膜片是否破损,弹簧是否卡涩,以及气源是否畅通。若存在泄漏问题,可尝试更换阀座密封件或紧固连接螺栓来解决。而若压力波动过大,则需检查设定的压力值是否合理,或管路是否存在堵塞情况。

04储罐氮封装置压力设定值的具体确定步骤使用须知与示例参数

▍ 使用须知

在使用过程中,需确保氮气的纯度达到99.9%或以上,以避免因油、水或颗粒物杂质的存在而影响阀门的正常工作。同时,应避免在阀门处于关闭状态时长时间施加压力,以防膜片因此受损。此外,若介质为易燃易爆物质,则必须选用防爆型的氮封阀以确保安全。

▍ 示例参数

设定压力范围:0.5~5kPa(可灵活调整)

适用温度:-20℃至+80℃

接口尺寸:DN25至DN50(根据储罐实际容量选定)

若需更详尽的型号参数或安装图纸,请提供所选用阀门的品牌及具体工作状况,以便我们为您提供更的分析。

上一篇:工业储罐氮封系统的设置要求下一篇:DA22F低温安全泄压阀操作应用案例

联系方式

- 联系人:申弘阀门

- 电 话:021-59260058

- 手 机:15901754341

- 传 真:86-021-31662735

- 邮 箱:494522509@qq.com

- 邮 编:201718

- 地 址:上海市青浦区金泽工业园区

- 网 址: https://bengye.cn.goepe.com/

http://www.021-fm.com

-

产品搜索