- 技术文章

储油罐氮封阀系统工艺参数

2025-07-21 17:10:26 来源:SH

储油罐氮封阀系统工艺参数

在输油管道系统中,储油罐扮演着至关重要的角色。无论是首末站还是中间站,这些油罐都发挥着不可或缺的作用。首末站的大型储罐用于调节油田或炼厂与收油(或转运)单位之间的输量不均衡,同时也可作为油品交接计量的关键设备。而对于非密闭(旁接)输油的中间站,储油罐的存在则是为了平衡进出油的输差。在密闭输送的中间站,通常只需设置供水击泄放的储油罐即可。接下来,我们将深入探讨各种类型的储油罐及其特点。

01按建筑安装位置分类

-

地上油罐:油罐基础高于或等于相邻区域*低标高的油罐,或油罐埋没深度小于本身高度一半的油罐。这类油罐易于建造、管理和维修,但蒸发损耗和着火危险性相对较大。

02按几何形状分类

-

立式圆筒形油罐,根据顶结构又可分为桁架顶罐、无矩顶罐、梁柱式顶罐、拱顶罐、套顶罐和浮顶罐等。

-

卧式圆筒形油罐。

-

特殊形状油罐。

03按材质分类

-

金属油罐:采用钢板材料焊成的容器,如A3F沸腾钢、A3镇静钢以及高强度的低合金钢等。

-

非金属油罐:包括土油罐、砖油罐、石砌油罐、钢筋混凝土油罐、玻璃钢油罐和耐油橡胶油罐等。

04按容量分类

储油罐的容量与其直径和高度密切相关。在设计时,会依据名义容量来选择合适的直径和高度组合。名义容量可按下式近似计算:V≈πDh/4,其中V代表油罐名义容量,D代表油罐基本直径,h代表油罐罐壁高度。

储存容量:油罐的实际容量,通常还会设置一个安全容量,也就是安全罐位。为了确保安全,油罐的上部会留有一定的空间,其高度为Ha。这个高度的设定,通常需要综合考虑油罐的结构以及罐壁上部的附件,例如泡沫发生器、罐壁通气孔等。

作业容量:在油罐的使用过程中,由于进出油管的位置或浮盘立柱接近罐底,会有部分油品无法取出,这部分通常被称为“死量”,其高度为Hb。为了保障安全,这个容量也被定义为安全罐位。安全罐位的上限一般设定在低于Ha高度300毫米的位置,而下限则不低于油罐的“死量”,即不低于Hb。

一、储油罐氮封阀系统工艺参数储油罐的核心工艺参数

1. 容积

- 储油罐容积从小型(如50m³)到超大型(如15万m³)不等,常见规格参考API 650标准:

- 立式圆柱罐:1000m³~10万m³(直径20~80m,高度10~22m);

- 卧式罐:50~500m³(长度5~30m,直径2~4m)。

- 超大容积罐(如浮顶罐)需考虑地基承载能力,单罐*大容积可达20万m³(如沙特阿美项目)。

2. 材质选择

- 碳钢(Q235B、Q345R):适用于常温常压油品,成本低;

- 不锈钢(304/316L):用于腐蚀性介质(如航空燃油),厚度通常为6~12mm;

- 复合材料(玻璃钢+碳钢):耐酸碱,寿命可达20年。

3. 设计压力与温度

- 常压罐:设计压力-0.5~+2kPa,温度-20℃~50℃(GB 50341);

- 压力罐(如LPG储罐):0.8~1.8MPa,需配备安全阀。

二、储油罐氮封阀系统工艺参数关键附属参数与标准

1. 防腐措施

- 内防腐:环氧煤沥青涂层(厚度≥300μm)或牺牲阳极保护(镁合金阳极);

- 外防腐:聚氨酯泡沫保温层(厚度50~100mm)+铝箔反射层。

2. 安全与环保要求

- 防雷接地电阻≤10Ω(GB 50074);

- 泄漏检测:双壁罐中间层设置传感器,灵敏度0.1L/h。

3. 典型工艺参数表

参数类型

常见范围

标准依据

罐壁厚度

6~40mm(随容积增加)

API 650

焊缝检测

100%X射线探伤

GB 50128

沉降允许值

≤0.004D(D为直径)

EN 14015

三、储油罐氮封阀系统工艺参数选型与维护建议1. 选型依据:根据油品特性(粘度、闪点)、储存周期、地域气候(如冻土层深度)综合选择罐型;

2. 维护要点:每3年进行一次全面检测,重点关注焊缝腐蚀和地基沉降。

(注:文中数据参考API 650《钢制焊接油罐》、GB 50341《立式圆筒形钢制焊接油罐设计规范》等标准。)

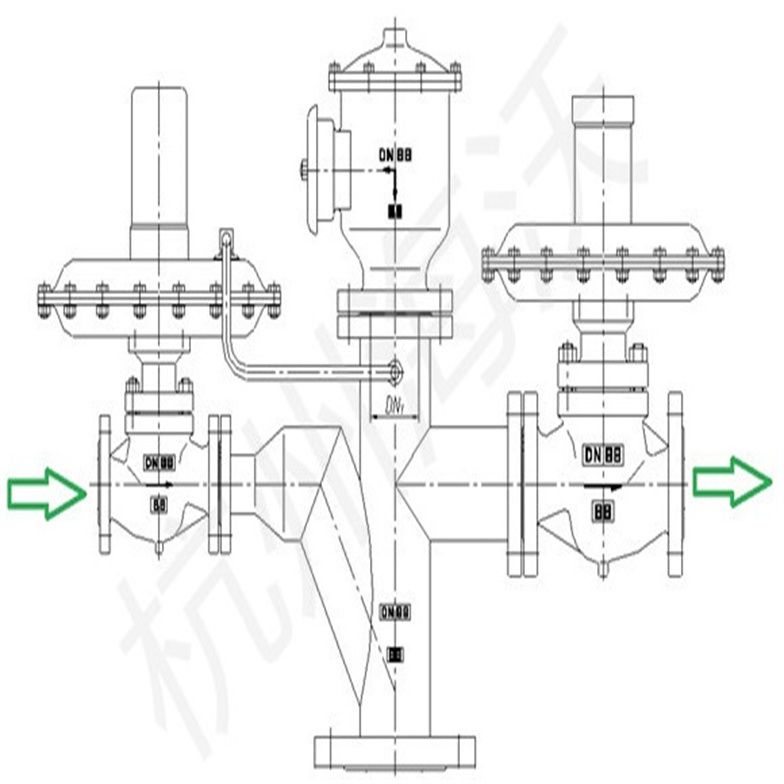

ZZYVP自力式氮封阀无需外加能源,利用被调介质自身能量为动力源。自动控制阀门介质流量,使阀后压力保持恒定的压力稳定装置。现已广泛应用于连续送气的天然气采输,城市煤气以及冶金、石油、化工等工业生产部门。阀特点:控制精度高,可比一般ZZY型直接操作型调压阀高一倍左右。调节压差比大(如阀前0.8MPa、阀后0.001MPa)特别适合微压气体控制。自力式氮封阀压力设定在指挥器上实现,因而方便、快捷、省力省时可在运行状态下连续设定。

二、储油罐氮封阀系统工艺参数零件资料:

阀体、阀盖:HT200、ZG230~450 ZG1Cr18Ni9Ti

阀芯、阀座:1Cr18Ni9Ti 司太莱合金堆焊

填料:聚四氟乙烯

推杆、衬套:2Cr13

1、主阀

2、主阀阀芯

3、主阀执行机构

4、节流阀

5、减压阀

6、指挥器阀芯

7、检测机构

8、预设弹簧

9、指挥器三、储油罐氮封阀系统工艺参数制造标准:

设计规范:GB/T 17213.1

结构长度:GB/T 12221

试验与检验:ASME B16.104

法兰连接:JB/T79、GB9112~9131、HG20592、SH3406、ANSI B16.5

产品标识:GB/T 12220

供货规范:JB/T 7928四、储油罐氮封阀系统工艺参数技术参数:

公称通径 DN(mm) 20 25 40 50 80 100 150 阀座直径 (mm) 6 15 20 25 32 40 50 65 80 100 125 150 额定流量系数 KV 3.2 5 8 10 20 32 50 80 100 160 250 400 压力调节范围 Kpa 0.5~7 5~20 15~50 30~150 公称压力 PN(MPa) 1.0 1.6 被调介质温度 ( ℃ ) -20~90 流量特性 快开

调节精度 (%) ≤ 3 执行机构薄膜

有效面积 (cm 2 )200 280 400 允许泄漏量 符合 ANSIB16.104-1976 IV 级

五、储油罐氮封阀系统工艺参数主要外形及连接尺寸:公称通径 (DN) 20 25 32 40 50 65 80 100 125 150 法兰端面距 (L) 150 160 180 200 230 290 310 350 400 480 H

610 610 630 630 640 710 720 730 800 930 H1 330 330 350 350 360 430 440 450 520 650 φ 310 400 D 105 115 140 150 165 185 200 220 250 285 D 1 75 85 100 110 125 145 160 180 210 240 D 2 56 65 76 84 99 118 132 156 184 211 n-d 4-14 4-18 8-18 8-22

设定氮封系统中各阀(氮封阀,泄氮阀,呼吸阀)的压力,可避免氮封失效.泄氮阀和氮封阀分别起"呼","吸"作用,呼吸阀仅起安全保护作用.分别从氮封系统适用工况,设计原则,供气量计算,注意事项等方面进行了详细阐述,通过对氮封系统的合理设计,可规避安全风险,降低事故概率.无需外加能源,利用被调介质自身能量为动力源引入压力阀的指挥器以控制供氮阀阀芯位置,改变流经供氮阀ZZYVP-16阀门的介质流量,使氮封阀ZZYVP阀门后端压力保持恒定。公称压力有1.0、1.6Mpa;压力分段调节从0.5至1000Kpa,工作温度0~100℃;法兰标准按GB9113-88,凸面法兰结构长度按GB12221-89标准。氮封装置(氮封阀)常规情况是由供氮阀、泄氮阀和呼吸阀三大部份组成。当罐内压力升高(进物料时、液位上升)超过供氮阀设定值时,供氮阀关闭,到达泄氮阀设定压力时泄氮阀打开,将罐内多余压力快速泄放。在储罐内压力降低时,泄氮阀处于关闭状态,供氮阀打开,向罐内注入氮气并保证储罐处于微正压的状态。供氮阀氮气源压力保持在0.2~0.8MPa之间的一个固定值,现场压力较高时,可在供氮阀前安装一台自力式调压阀将压力减至0.2~0.8MPa之间,以提高可靠性和使用效果。

储油罐氮封阀系统工艺参数设计原则

1)氮封的作用主要是防止硫铁化合物自燃、雷击、静电或明火等引燃罐顶空间的可燃气体,同时防止储存介质氧化聚合等。

2)储存易被空气(或空气中的水)污染或与空气发生化学反应、易氧化、易聚合不稳定的物料时。

3)储罐内易形成爆炸性可燃气体的空间时。

4)储存I、II 级毒性的甲B、乙A 类液体储罐的单罐容量大于5000m3时。

5)储存含硫量较高的油品,易产生FeS自燃的情况时。

6)储存沸点低于45℃或37.8℃的饱和蒸气压大于88kPa 的甲B类液体,采用低温常压储罐储存时。

7)储存沸点不低于45℃或在37.8℃时的饱和蒸气压不大于88kPa 的甲B、乙A类液体化工品和轻石脑油采用固定顶储罐、低压储罐或卧罐储存时。

8)储存丁二烯的球形储罐

9)焦化汽油内浮顶储罐

10)加工高硫、含硫原油的企业,储存含有直馏石脑油组分的内浮顶储罐

罐用氮封阀ZZYVP-16B型自力式微压阀氮阀是一种于中大型储罐气体覆盖保护系统中的微压控制阀,可将≤1.2MPa的氮封气一次节流输出至几十毫米水柱的微压气体。

-

联系方式

- 联系人:申弘阀门

- 电 话:021-59260058

- 手 机:15901754341

- 传 真:86-021-31662735

- 邮 箱:494522509@qq.com

- 邮 编:201718

- 地 址:上海市青浦区金泽工业园区

- 网 址: https://bengye.cn.goepe.com/

http://www.021-fm.com

-

产品搜索