- 技术文章

大型储罐物料氮封装置操作应用案例

2025-07-05 13:22:39 来源:SH

大型储罐物料氮封装置操作应用案例工作原理:

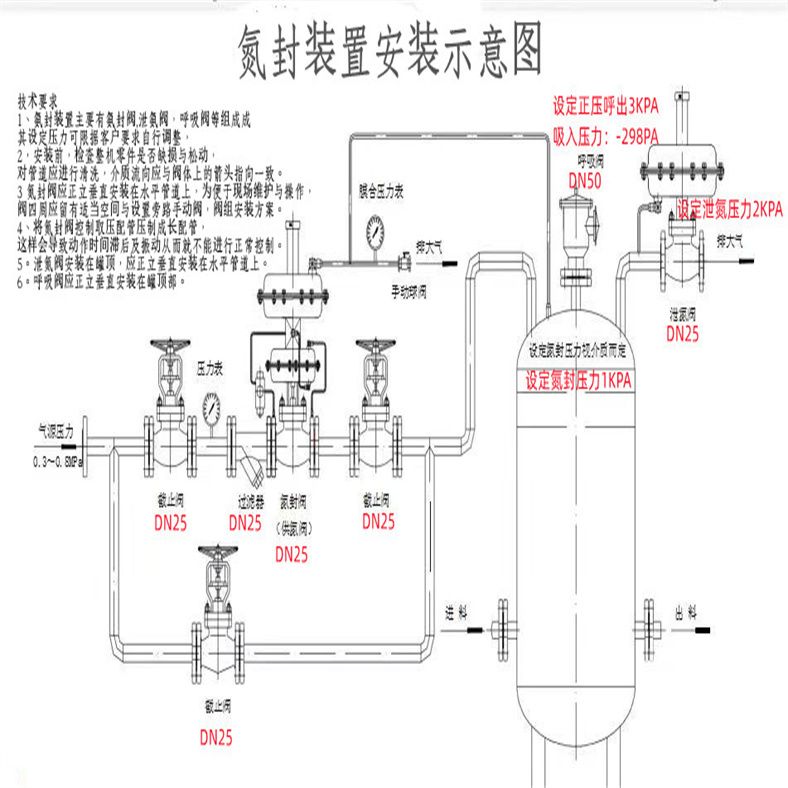

介质以所示箭头方向进入阀体,一路经过滤减压器减压后的压力被引入指挥器;另一路通过阀芯、阀座,节流后的压力流向阀后,并通过导压管引入指挥器执行机构。当阀后压力高于设定压力时,其压力作用在指挥器薄膜有效面上产生一个推力带动指挥器阀芯关闭,切断引入主阀执行机构膜室中的压力,使主阀阀芯关闭,阀后压力随之降低。当阀后压力低于设定值时,由于指挥器主弹簧的反作用力打开指挥器阀芯,阀前压力又被引入主阀执行机构膜室产生推力,使主阀阀芯打开,阀后压力随之升高。如此往复,保持阀后压力为设定值。

氮封装置,作为一种重要的密封系统,在石油化工行业中发挥着至关重要的作用。它主要应用于那些易挥发的物料,例如汽油、甲醇等,这些物料在常温下容易挥发,导致物料的大量损失。此外,对于那些在工艺过程中需要控制或避免与空气接触的物料,氮封装置同样具有显著的效果。通过氮封装置,可以有效减少物料的挥发,保护环境,同时降低生产成本。

大型储罐物料氮封装置操作应用案例的主要作用包括:

1). 防止氧化:通过向储罐内注入氮气,可以有效排挤罐内的空气,从而减少物料与氧气的接触,降低物料被氧化的风险。

2). 抑制挥发:氮封装置能够显著减少储罐内物料的挥发,特别是对于易挥发的化学物质。

3). 维持压力平衡:在物料的装入或抽出过程中,氮封装置能够调节储罐内部的压力,保持压力的稳定,防止因压力变化导致的储罐结构损坏。

4). 减少VOCs排放:氮封技术有助于减少挥发性有机化合物(VOCs)的排放,从而保护环境并满足工业排放标准。

5). 防止污染:氮气作为一种惰性气体,可以有效地防止储罐内的物料受到外界污染,确保物料的纯度和质量。

6). 提高安全性:通过精确控制储罐内的氮气压力,可以避免因压力过高或过低引发的安全事故。

7). 保护储罐结构:氮封装置能够预防储罐因内部压力波动而产生的变形或损坏,从而延长其使用寿命。

8). 广泛适用性:氮封装置适用于各种类型的储罐,包括化工原料储罐、食品级储罐以及超纯水储罐等。

此外,根据GB50160-2008石化企业防火标准和SH/T3007-2014储运罐区设计规范的要求,对于甲B、乙A类的可燃液体储罐,应设置氮气密封保护系统。通过调节氮气量填充顶部空间,不仅节能降耗,还能有效隔离油品与外界接触,起到重要的保护作用。

(3)对于常压下存储的I、II级毒性的甲B和乙A类液体,应采用氮气密封保护系统。

(4)当储存介质与空气接触时,容易发生氧化、聚合等化学反应,因此在常压储存条件下,建议设置氮封保护系统。

(5)若储存介质具有水溶性且对其含水量有严格需求,同样建议在常压储存时设置氮封保护系统。接下来,我们将探讨氮封系统的设计方案。首先,压力控制是关键。氮气密封系统通过精密的压力调节阀,如自力式氮封阀,来维持储罐内部压力的稳定和安全。此外,重要场合的储罐顶部还需配备阻火呼吸阀和泄压人孔等安全设备。值得注意的是,氮气操作压力应控制在5~6 MPa范围内,且氮气的纯度不应低于2%。

例如,我们可以通过控制罐内气体压力在约300 Pa(G)的水平来维持稳定。一旦储罐内压力上升至500 Pa(G)或以上,氮气控制阀将关闭,暂停氮气补充;而当压力降至200 Pa(G)或以下时,氮气控制阀会自动打开,补充氮气,以防吸入空气形成易燃气体。接下来,我们探讨氧含量控制设计方案。该方案的核心在于,通过氮气密封系统将罐内气相空间的氧气浓度控制在5%以下,从而消除潜在的爆炸风险。具体来说,我们会在罐内安装氧气浓度监测器进行实时监控,并与氮气管路控制阀进行联锁设计。一旦氧含量达到高值,系统将自动报警并通过联锁机制打开氮气阀,注入氮气。当检测器指标降至正常范围时,氮气阀将立即关闭,停止充氮。此外,我们还会在同类介质储罐间设计一组贯通的气相管道,以减少作业时的氮气用量和油气排放量。例如,采用DN150的管径和150m3/h的流量,可以有效实现这一目的。

氮封装置的作用是防止储罐挥发性有毒或可燃气体泄放到罐外危害安全,以一定的微压氮气在罐内保持一定的压力,氮封阀是设在罐顶的。

氮封装置取压点的介质经导压管引入检测机构,反馈结构的设计使得介质直接经阀盖进入检测机构,在罐顶的罐呼吸阀能起安全作用,一般泄氮阀的压力设定点略大于供氮阀的压力设定点,以免供、泄氮装置频繁工作。

在流量控制方面每个阀门都配有控制流量百分比的固定板孔,气体密封系统的每个阀门尺寸根据气体流量表排列,根据提供的稳定气体压力计算适应特定需要气体密封的流量。

氮封阀中的氮气可以起到置换装置介质、平衡系统的压力等功能,用于保持容器顶部保护气的压力恒定,一般的氮气压力是常压,主要作用

一是在于减少挥发,如苯罐,

二是防止介质与空气的反应,如碱罐,防止储罐内物料与氧接触会氧化或发生化学反应;还有可以稀释呼出气体的浓度。进罐压力一般减压至1bar。适用于各类大型储罐的气封保护系统,运行可靠,并广泛适用于石油、化工等行业。大型储罐物料氮封装置操作应用案例充氮量计算

充氮量Q通常等于储罐物料的排出量Q1与因温度变化而导致的吸气量Q2之和。以一个3000m3的苯罐为例,我们可以根据化工部“钢制立式圆筒形内浮顶罐系列”HG21502-1992的标准,通过查表获得储罐的内径D、罐壁高度H1和拱顶球冠高度H2。在本次计算中,我们假设浮盘沉底,即设计*低液位h为8m,从而计算出储罐内*大气体的体积Vm。Vm由罐体圆柱部分的气相空间体积V1与罐顶球冠空间体积V2相加得到。

3000m³储罐内气体体积*大值Vm计算为3400m³。当储罐内部气体温度从35℃降至20℃(一小时内完成),且罐内操作压力从1000Pa(G)降至0Pa(G)时,我们可以利用理想气体状态方程来进行分析。大型储罐物料氮封装置操作应用案例式中:

P0:标准大气压,取值为101325MPa(A);

P1:操作压力,单位为MPa(A);

V0:标准状态下的气体体积,单位为Nm3;

V1:操作状态下的气体体积,单位为m3,此处我们采用液位*低时的Vm值;

T0:标准状态下的气体温度,取值为215K;

T1:操作状态下的气体温度,单位为K。根据理想气体状态方程,我们可以推导出在储罐内*低液位、标准状态下,35℃时的罐内气体体积V0为3044Nm3;同样地,25℃时的罐内气体体积V0'为3168Nm3。因此,此降温过程中需要补充的氮气量Q可以通过计算得出,为124m3/h。

为了避免不必要的氮气浪费,在实际操作中,我们可以参考SH/T3007 2014标准中表6推荐的气量规范值,并结合实际工况进行精确计算。

此外,氮封装置的常见故障通常与截止阀、过滤器、供氮阀、调节器、压力表以及呼吸阀等组件有关。

大型储罐物料氮封装置操作应用案例

序号

品 名

型 号 及 规 格

单位

数量

单 价

(元)

金 额

(元)

阀体材质及其它

5

氮封阀

氮封阀ZZYVP-II DN15 PN16

进口压力 0.2-0.6 MPA,

出口压力1 KPA

法兰连接

对接螺丝孔中心距:65MM

4个螺丝孔,螺丝孔M14

台

13

阀体304不锈钢

内件304不锈钢

6

泄氮阀

泄氮阀ZXD-16 DN15 PN16

起跳压力2KPA

法兰连接

对接螺丝孔中心距:65MM

4个螺丝孔,螺丝孔M14

同上

台

13

阀体304不锈钢,

内件304不锈钢

三、 大型储罐物料氮封装置操作应用案例主要参数、性能指标与材料:1、主要参数及主要性能指标见表一 表一

公称通径DN(mm)

20

25

40

50

80

100

150

阀座直径(mm)

6

15

20

25

32

40

50

65

80

100

125

150

额定流量系数Kv

0.32

5

8

11

20

30

48

75

120

190

300

480

压力调节范围KPa

0.2~0.5、0.5~1.5、1~3、4.~10

公称压力PN(MPa)

1.6、2.5

被调介质温度(℃)

-5~+75

流量特性

快开

调节精度(%)

≤±5

执行机构有效面积(cm2)

200

280

400

600

取压管接口

M16×1.5

2、 大型储罐物料氮封装置操作应用案例压力调节范围见表二 表二

压力调节范围(KPa)

指挥器膜室

有效面积(cm2)

执行机构膜室

有效面积(cm2)

使用阀门口径(mm)

0.1~0.5

1200

100

20~32

0.4~5.0

600

4.0~12.0

400

0.1~0.5

1200

200

40~50

0.4~5.0

600

4.0~12.0

400

0.1~0.5

1200

400

65~100

0.4~5.0

600

4.0~12.0

400

0.1~0.5

1200

600

125~150

0.4~5.0

600

4.0~12.0

400

3、 大型储罐物料氮封装置操作应用案例主要零件材料见表三 表三零 件 名 称

材 料

执行机构,指挥器

组合件

阀体,阀盖

ZG230-450,ZG0Cr18Ni9Ti,ZG0Cr18Ni12Mo2Ti

推杆,阀杆

2Cr13,1Cr18Ni9

阀座

1Cr18Ni9Ti

阀芯(软密封)/填料

聚四氟乙烯

膜片

丁腈橡胶夹增强涤纶织物/四氟膜片

弹簧

1Cr18Ni9Ti、60Si2Mn

四、 大型储罐物料氮封装置操作应用案例安装、维护与调试:一、氮气止回阀安装标准详解

1. 安装方向与位置

- 必须保证阀体箭头方向与介质流向一致,反向安装会导致密封失效。根据API 526标准,水平管道安装时阀瓣轴需垂直向上,倾斜角度误差≤2°。

- 与管道连接间距需≥5倍管径(DN值),例如DN50管道需预留至少250mm直管段,避免湍流影响密封性(依据GB/T 24920-2010)。

2. 密封与压力测试

- 安装后需进行1.1倍工作压力密封测试,保压时间≥10分钟(参考HG/T 20570.2)。常用氮气压力范围为0.3~0.8MPa,超压会导致阀瓣变形。

- 阀门与法兰间需使用聚四氟乙烯垫片,螺栓紧固扭矩需按阀门型号匹配,例如DN80阀门扭矩为120N·m(数据来自《工业阀门安装手册》)。

二、 大型储罐物料氮封装置操作应用案例氮气止回阀与氮封阀的配接规范

1. 安装位置选择

- 典型方案一:止回阀安装在氮封阀出口端(见图1),防止储罐介质倒流至氮封系统。此方式适用于常压储罐,距离氮封阀出口建议≤1m。

- 典型方案二:直接安装在储罐气相空间入口管段,需加装手动切断阀便于检修(间距要求见下表)。

组件

*小间距(mm)

依据标准

止回阀-氮封阀

500

HG/T 20570.2

止回阀-储罐

300

API 2000

2. 特殊工况处理

- 若介质含颗粒物,需在止回阀前加装Y型过滤器,过滤网目数≥40目(参考SH/T 3521)。

- 低温工况(<-20℃)需选用奥氏体不锈钢阀体,并增设保冷层(按GB/T 20801.5执行)。

三、 大型储罐物料氮封装置操作应用案例扩展建议

- 定期维护:每6个月检查阀瓣灵活性,密封面磨损深度超过0.5mm需更换(依据JB/T 9092)。

- 智能化升级:可选用带位置反馈的电动止回阀,实时监测阀门状态(适用于SIL2等级以上系统)。

注:实际操作中需结合工艺流程图(P&ID)确认具体安装节点,避免与安全阀、泄压阀功能冲突。

联系方式

- 联系人:申弘阀门

- 电 话:021-59260058

- 手 机:15901754341

- 传 真:86-021-31662735

- 邮 箱:494522509@qq.com

- 邮 编:201718

- 地 址:上海市青浦区金泽工业园区

- 网 址: https://bengye.cn.goepe.com/

http://www.021-fm.com

-

产品搜索